V základnej snahe zameranej na optimalizáciu zásob náhradných dielov (ďalej len ND) v priemyselnom podniku ide na jednej strane snaha o:

- optimalizáciu rozpočtu údržby,

- znižovanie prevádzkových nákladov,

- efektívnosť hospodárenia s finančnými prostriedkami podniku,

pričom zároveň na strane druhej snaha o:

- znižovanie intervalu odstávok strojov z dôvodu porúch a nedostupnosti ND

- vysokú dostupnosť výrobných zariadení,

- elimináciu technického zastarania strojov.

Uvedený pohľad, ale zároveň vytvára rozpor medzi požiadavkou čo možno najnižšieho objemu zásob ND (finančné kritérium) a zároveň rýchleho odstránenie výpadku výrobného zariadenia v prípade poruchy súčiastky, či konštrukčného celku.

Typickým štartérom optimalizácie správy a skladovania náhradných dielov je rastúci trend objemu resp. hodnoty zásob ND, bez adekvátneho nárastu technologického a strojného vybavenie. Znamená to teda, že sme žiadne ďalšie zariadenia neinštalovali, napriek tomu nám zásoba ND v podniku neopodstatnene rastie.

Pri optimalizácii zásob ND je potrebné sústrediť pozornosť na viacero aspektov. Hneď prvým z nich je pochopenie toho, čo by v princípe malo byť uskladnené a čo by malo podliehať plánovanému nákupu bez naskladňovania.

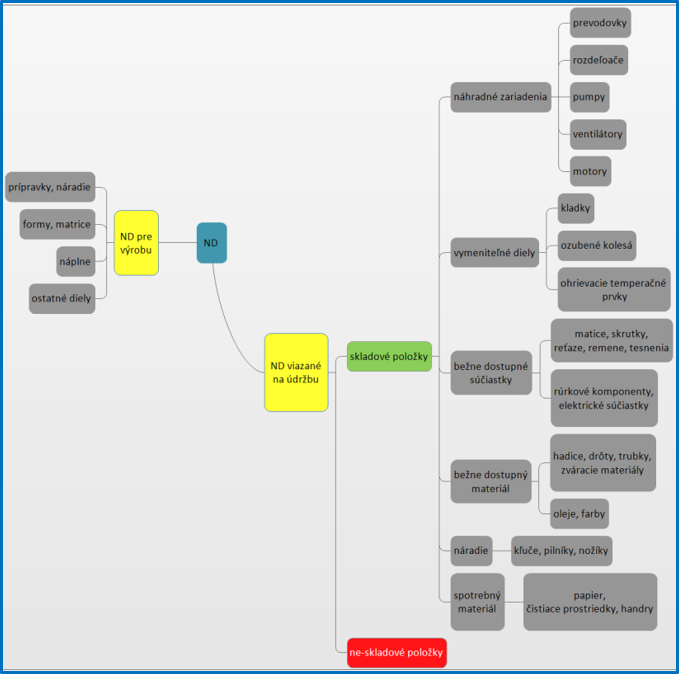

Kinjiro Nakano štandardne pomenuváva v japonskom prístupe Keikaku Hozen (= Plánovaná údržba), čo je predmetom uskladnenia v zmysle skladovania ND. Ako základné členenie sa uvažuje s ND pre výrobu a ND viazanými na údržbu (obr.1). My sa nateraz obmedzíme na vetvu smerujúcou k ND viazaným na údržbu.

Obr.1 Keikaku Hozen prístup členenia ND

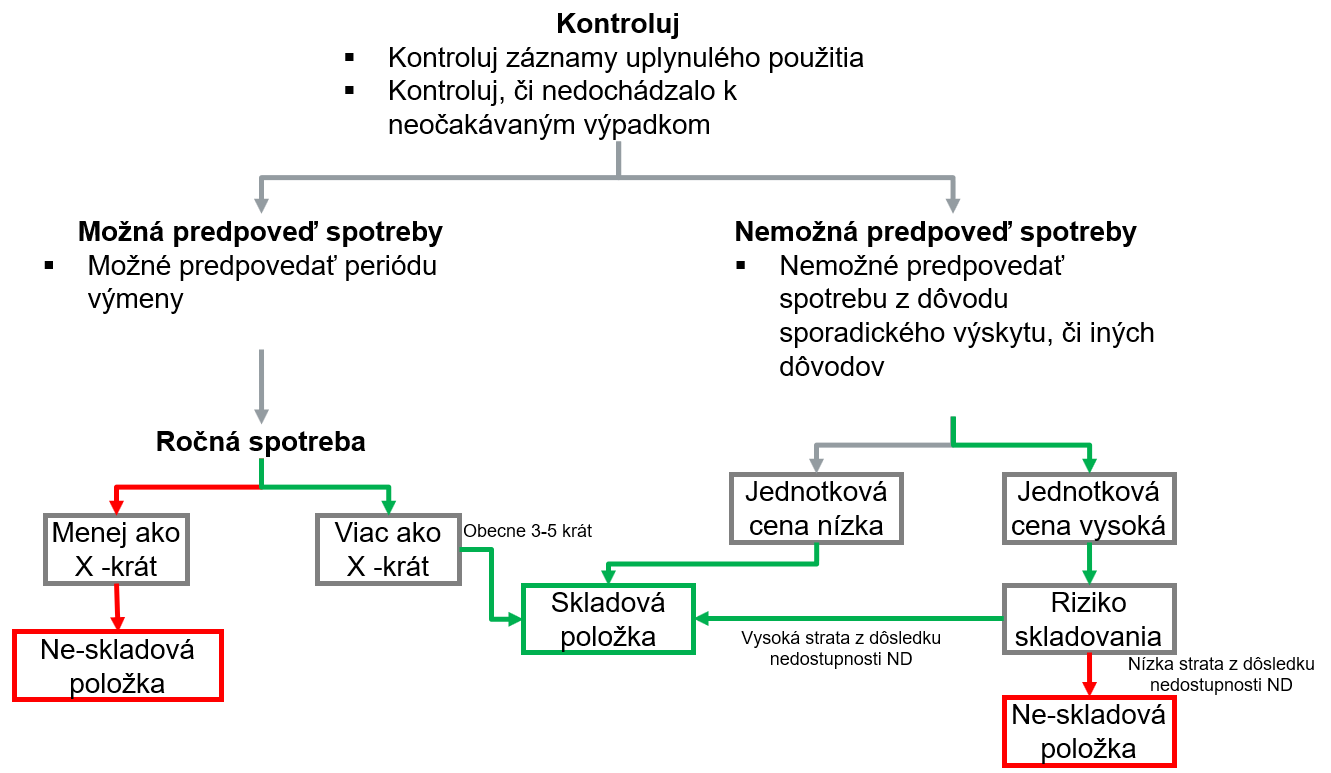

Po prvotnom uvedomení si, že predmetom skladovania by mali byť výhradne položky viazané na neplánovanú údržbu (údržba po poruche), bez ohľadu na jej ďalšie členenie (okamžitá údržba verzus presunutá údržba), sa v spomenutom japonskom prístupe na tieto položky používa rozhodovací diagram pre definitívne určenie toho, čo skladovať a čo nakupovať ( viď. obr.2).

Obr.2 Keikaku Hozen prístup členenia na výber ND pre zaskladnenie

Podobných rozhodovacích algoritmov, v rôznych formách dnes stretávam pomerne hodne. Uvedený prístup, ale nepopisuje optimalizáciu managementu ND dostatočne komplexne. Pre komplexnú optimalizáciu by sme mali zohľadniť aj širšie rozhranie riadenia a správy ND, nielen špecifickej problematiky držať/nedržať (i keď, rozhodovanie držať/nedržať predstavuje najrozporuplnejšiu a zrejme i najzložitejšiu časť optimalizácie managementu ND).

Ešte pred samotným rozhodovaním sa o tom čo držať a nedržať, je potrebné optimalizovať najmenej 2 oblasti súvisiace s riadením ND.

- Optimalizácia procesného toku vykonávaných kľúčových činností v rámci managementu ND

- Kategorizácia, segmentácia existujúcich skladových položiek

Čo je procesný tok a ktoré sú kľúčové činností v rámci managementu ND? Medzi kľúčové činnosti by som zaradil:

- Objednávanie ND (kto, kedy, za koľko, od koho, ako objednať, ako a kedy informovať o prijatí ND atď.)

- Reklamácie prijatých ND

- Opravy a vlastná výroba ND

- Operatívny nákup ND

- Atď.

Procesný tok by mal pre každú takúto kľúčovú kategóriu jasne popisovať spôsob realizácie, jednoznačné kompetencie a tiež väzbu na postupnosť vykonania činností, vzhľadom na rýchlosť a flexibilitu ich vykonania (výrobné zariadenie môže byť v tomto čase v poruchovom resp. provizórnom móde).

Obr 3. Ukážka procesného toku pre kategóriu objednávania ND

Ilustračný obrázok č.3 predstavuje už odladený priebeh a trvanie vykonania jedného z kľúčových procesov, pričom sa v praxi odkazuje na detail vykonania každej individuálnej činnosti.

Druhá oblasť, Kategorizácia existujúcich skladových položiek sa týka analýzy a vyhodnotenia najčastejšie formou ABC analýzy položiek (alternatíva tiež Pareto chart) a ponúka rozpad napr.:

- Kategorizácie zásob ND podľa množstva (ks/kategória)

- Kategorizácie zásob ND podľa hodnoty (€/kategória)

- Kategorizácie zásob ND podľa spotreby množstva v čase

- Možná identifikácia ležiakov

- Špecifikáciu väzby ND a konkrétny stroj – kusovník ND

- Spotreba ND na konkrétne stroje

- Sledovanie nákladov v životnom cykle strojov

- Identifikácia kritických ND pre konkrétne stroje

Cieľom takejto kategorizácie je spoznanie rôznorodosti skupín ND a ich špecifík, pre následnú optimalizáciu plánovania stavu a výšky zásob.

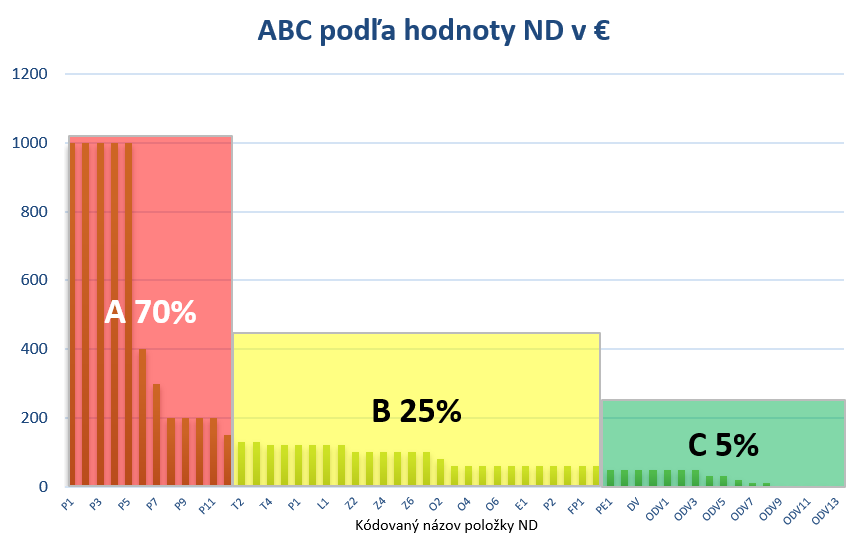

Obr. 4 Výstup ABC analýzy

Na ABC grafe (obr.4) vidíme, že z pohľadu fyzického množstva v sklade, sa nachádza najviac položiek 70% v červenej zóne A. Pomocou kódového značenia presne vieme o aké položky sa jedná. Na druhej strane, najmenej položiek (z pohľadu počtu ks) sa nachádza v zelenej kategórií C.

Ešte zaujímavejší pohľad ponúka obr.5. To, že niektoré položky sú početné, ešte nemusí znamenať, že sú i drahé. Položky v červenej A kategórií predstavujú množstvo viazaných peňazí z dôvodu ich uskladnenia (len peňažná hodnota dielu). Uvedená analýza predstavuje východisko v hľadaní optimalizácie finančného aspektu s dopadom na rozpočet údržby, resp. celkový rozpočet spoločnosti.

Obr. 5 Výstup ABC analýzy

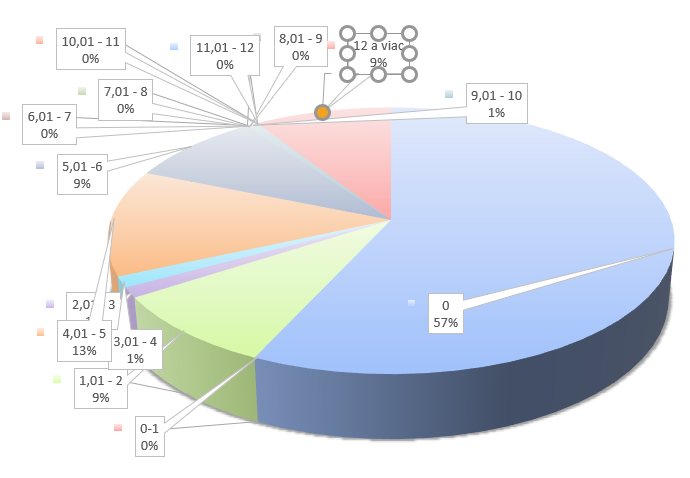

Iný pohľad môže ponúknuť koláčového grafu vyjadrenia hodnoty (€), podľa spotreby položiek v čase (ich obrátkovosť). Najväčší podiel na obr.6 tvorí kategória 0. To sú položky, ktoré za posledné 2 roky nemali žiadny výdaj (ležia v sklade). Problémom býva, že týchto položiek je veľa a navyše majú aj vyššiu finančnú hodnotu. Protipólom je kategória položiek 3 až 4 s 1% podielom, t.z. za posledné 2 roky sa použili 3 až 4 krát a ich hodnota je nízka, teda 1% z celkovej hodnoty.

Obr.6 Ukážka výstupu analýzy obrátkovosti zásob ND

Až v tejto fáze optimalizácie managementu ND je dobré zaoberať sa spomínanými metodikami na hodnotenie čo držať na sklade a čo operatívne nakupovať (napr. cez vyššie uvedený model Keikaku Hozen).

Spoločnosť 4industry consulting má vlastný model hodnotenia kritičnosti ND (čo držať a nedržať skladom), ktorý bližšie predstavíme v samostatnom článku – Hodnotenie kritičnosti ND.

Posledná kapitola optimalizácie managementu ND nasleduje hneď po určení kritických ND, ktoré budeme skladovať. Jedná sa o samotné vyčíslenie výšky poistnej zásoby pre konkrétny diel, alebo presnejšie predpoveď budúcej spotreby ND.

Väčšina firiem sa uspokojuje dnes s pocitovým nastavením výšky zásob, založeným na osobnej skúsenosti. Objektívnejšiu formu predstavuje štatistická predpoveď. Kvalifikovaná predpoveď by mala založená na základe dostatočne dlhej histórie. Pri predpovedi v oblasti skladovania ND aspoň 4 roky, pričom horná hranica histórie je neobmedzená – čím dlhšia história, tým presnejšia predpoveď.

Pre diely s bežnou spotrebou sa najčastejšie na prognostiku využívajú Wintersova metóda, prognózovanie cez kĺzavý priemer, jednoduché exponenciálne vyrovnanie, Holtovo exponenciálne vyrovnanie, či regresné analýzy.

Pre diely so sporadickou spotrebou je dobrou voľbou na predpoveď budúcej spotreby Bootsrapping.

Pri všetkých štatistický metódach ale platí: „Kvalita výstupu (výsledku predpovede), sa rovná kvalite vstupu (presnosti, množstva a objektívnosti údajov z histórie)!“

Ing. Peter Kormanec

konzultant

kormanec@4industry.consulting

4industry.consulting

ZAUJAL VÁS ČLÁNOK?

Máte záujem o viac informácií? Napíšte nám a my sa Vám ozveme.