Bežná situácia v bežnom priemyselnom podniku. Máme hodne objednávok, nestíhame plniť termíny, strácame príležitosti a zároveň nám stagnuje, či klesá zisk.

Možností realizácie na zmenu, tiež horizont účinnosti zmien a ich návratnosti je určite viacero. Môžeme uvažovať o zvýšení zmenovej prevádzky, obmedzenie môže predstavovať aktuálna situácia na trhu práce. Môžeme uvažovať o rozšírení kapacít, obmedzenie môže byť investičná politika spoločnosti. Môžeme začať plánovať prechod na vyššie stupne automatizácie a robotiky, obmedzenie môžu byť, ak nie investície a ich návratnosť, tak vôbec časový horizont samotného návrhu „automatu“, jeho výroby, inštalácie a prevádzkového odladenia.

Všetky uvedené možnosti a ich prípadné deriváty majú racionálny základ, dokonca sú v priemyselnom svete „tutovkami“, overenými riešeniami. Problémom, však môžu byť pomenované obmedzenia ich aplikácie – finančné, kapacitné, regionálne, legislatívne, či časové s podtónom rozporu – síce vyriešiť akútnu situáciu, ale so žiadaným efektom až v dlhodobejšom horizonte.

Relatívne jednoduché a účelné riešenie, je sústrediť pozornosť na súčasnú efektivitu vlastných výrobných zdrojov. V prípade výrobného zariadenia, ktoré vo väčšine výrobných procesov udáva takt výrobných operácií, ide o snahu maximálneho využitia časového fondu každého kľúčového zariadenia.

V jednom výrobnom závode pred niekoľkými mesiacmi došla trpezlivosť výkonnému riaditeľovi a vyhlásil okamžitý boj s neplnením výrobného plánu. V danom momente sa na zváracích linkách pohybovala časová strata v podobe prestojov na úrovni niekoľko desiatok minút za 8 hodinovú pracovnú zmenu. Po spustení objektívneho spôsobu zberu údajov o prestojoch na výrobných linkách bola časová strata vyčíslená pomerne presne.

Len prestoje z dôvodu opakovaných technických problémov(poruchy, zastavovania) dosahovali v priemere neuveriteľných cca. 45 minút za pracovnú zmenu na jednu zváraciu linku. Nehovoriac o ostatných prestojoch vyplývajúcich zo zásobovania liniek materiálom, NOK vyrobených dieloch, ktoré treba opraviť, či vyrobiť opäť, organizačných problémoch s operátormi liniek (disciplína, prítomnosť, zručnosť, účelové zmeny rýchlosti liniek) a pod. .

Základným predpokladom na riešenie vzniknutej situácie, bolo poznanie povahy, trvania a frekvencie výskytu jednotlivých prestojov. Ako sa ukázalo už v niekoľkých desiatkach prípadov priemyselných podnikov, práve takéto poznanie je zmysluplné a účelové vtedy, keď vychádza z objektívnych faktov a rozhodne nie zo strohých alebo odhadnutých informácií.

Napr. čo sa doteraz javilo technikovi linky ako sekundová záležitosť s osobnou reakciou „to neriešte to sú sekundy“, po vyhodnotení predstavovalo sumárne 10% straty chodu stroja z celej pracovnej zmeny.

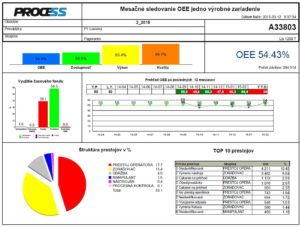

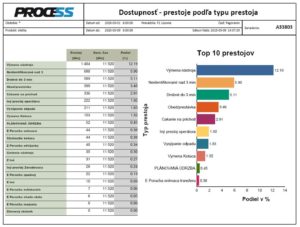

Objektívne poznanie je možné dosiahnuť prostredníctvom systémov, ktoré dokážu automatizovaným spôsobom zachytávať každý výpadokstroja, začleniť výpadok do vopred pripravených kategórií (porucha, prestávka, nedostatok materiálu atď.), kvantifikovať veľkosť časovej straty každej kategórie a následne vhodným grafickým zobrazením vizualizovať výsledky.

Obr. Ukážka riešenia automatizovaného zberu dát a ich vyhodnocovania zo stroja

Ďalším krokom pre dosiahnutie požadovanej zmeny vo výkonnosti je spôsob, ako budem ďalej s objektívne získanými nálezmi pracovať resp., ako budem prítomnosť jednotlivých nálezov trvale eliminovať. Opäť platí, že efektívna cesta pre dosiahnutie výsledkov je systematický a vytrvalý spôsob a nie partizánske útoky s minimom zásahov a navyše početnými stratami vo vlastných radoch (mám na mysli hlavne frustráciu s neúspechu, averzie typu – to sme už skúšali, míting kde zabijem zase pol hodiny a pod.).

Spomínaný riaditeľ okamžite vyčlenil časový priestor pre účelovo zvolenú pracovnú skupinu a spustil sa boj s opakovanými prestojmi.

Dohodli sme pravidelné stretnutie pracovnej skupiny 1 krát týždenne v rozsahu 90 min. V každom týždni sme sa zaoberali top opakovanými poruchami, ktoré boli zaznamenané v uplynulom týždni a snažili sme sa po identifikovaní príčiny definovať adekvátne riešenia tak, aby sa problém už neopakoval.

Výsledky boli badať nielen na výkonnosti liniek, ale aj na samotných členoch pracovnej skupiny. Z dovtedy pasívnych, apatických špecialistov a technikov sa začali prebúdzať progresívne mysliaci odborníci so spoločným záujmom. Navyše, pravidelne opakovanou, spoločnou analýzou rôznych technických problémov, obohacovali navzájom elektrikár mechanika, či mechanik programátora. Majster technickej údržby ako poverený líder pracovnej skupiny postupne opustil rolu „operatívneho hasiča“ a stal sa facilitátorom, lídrom systematického zlepšovania s dôrazom na prevenciu.

Toto spoločné snaženie prinieslo už po 2 mesiacoch 17% pokles v dĺžke prestojoch (len technické problémy vyhodnotené v min./linku/zmenu), po 4 mesiacoch už to bol pokles na úroveň 28% a po 6 mesiacoch predstavoval pokles oproti východiskovému stavu 43%. Táto hodnota prirodzene nie je stropom v znižovaní a pracovná skupina aj dnes pokračuje v začatej práci.

Na ceste k zvyšovaniu výkonnosti výrobných zariadení sú a budú určite križovatky so smerom (možno i prikázaným smerom jazdy) k automatizácii, investíciám do nových zariadení (replikácia kapacít), rozširovania prevádzkového prostredia a pod.. Veľkou škodou by ale bolo, nevyužiť potenciál, ktorý reálne dokážete vyťažiť z každého existujúceho výrobného zariadenia práve v tomto momente, práve počas tejto pracovnej zmeny práve počas prebiehajúceho dňa.

Ako a Prečo?

PREČO? V inej firme, iný riaditeľ (majiteľ) zakúpil nové výrobné zariadenie za niekoľko mil. €. Objednávky sa hrnú a musíme zvýšiť naše výrobné kapacity.

Náhodou, naozaj náhodou sme v rámci istého tréningu odmerali výkonnosť tohto špičkového zariadenia v priebehu dopoludnia rannej zmeny. Výsledok?

Z námatkového pozorovania v dĺžke 108 min., sme identifikovali 30,49 min., počas ktorých zariadenie stálo. Takmer jednu tretinu pozorovaného času! Príčiny boli naozaj banálne a nedalo mi, tieto výsledky neposlať rovno majiteľovi spoločnosti.

AKO? Formou systematického zlepšovania, ktorý stojí na objektívnej diagnostike súčasného stavu a na trvalom prístupe boja s odhalenými nedostatkami.

Sledovanie stavu strojov automatizovaným spôsobom predstavuje nevyhnutný nástroj, ale pozor, stále len nástroj!

Tá pridaná a očakávaná hodnota nástroja, je až v prístupe človeka, ktorý bude opakovane a trpezlivo s informáciami takéhoto nástroja pracovať.

To najhoršie čo sa môže stať je, že budete sledovať všetko, všade a on-line. Bude Vám však narastať nie výkon sledovaných strojov, ale počet dátových serverov.

Ak Vám uvedený prístup dáva zmysel a vidíte v ňom cestu ako zvýšiť výkonnosť svojich výrobných zariadení, spoločnosť 4industry.consultingVám pomôže, s implementáciou automatizovaného zberu údajova následne kompletným návrhom fungovania a vykonávania optimalizačných workshopov.

Ing. Peter Kormanec

konzultant

kormanec@4industry.consulting

Článok vydaný v spolupráci s portálom PrePriemysel.sk

ZAUJAL VÁS ČLÁNOK?

Máte záujem o viac informácií? Napíšte nám a my sa Vám ozveme.